- 1950

- 1978

- 1981

- 1995

- 1997

- 1998

- 1999

- 2000

- 2001

- 2002

- 2005

- 2007

- 2008

- 2010

- 2011

- 2017

- 2018

- 2019

- 2019

- 2022

- 2023

-

1950

Création de la société par Mr Auguste SAUTEREL dans un local situé aux Avenières (38), Avec pour activité, la réalisation de moules et la fabrication par injection plastique d’objets à usage ménager, puis rapidement de pièces plastiques isolantes pour l’industrie électrique.

-

1978

Développement d’une gamme de produits destinés au secteur de l’analyse médicale. Grandes séries. Hautes cadences.

-

1981

Production de pièces d’emballages à paroi fines destinées à l’industrie agro alimentaire.

Démarrage de l’atelier de décoration par Sérigraphie.

-

1995

Développement d’un système breveté pour l’industrie fromagère, ainsi que d’une gamme de machines de pose pour les chaines de production.

-

1997

Déménagement de la société dans la zone Industrielle de La Tour du Pin, en bordure de l’autoroute A43, sur un site de 6000 m².

-

1998

Développement de la fabrication de composants en Elastomères Thermoplastiques : PVC souple, SEBS, PP/EPDM,TPE-E …

-

1999

Obtention de la Certification ISO 9001.

-

2000

Mise en place d’un ERP de gestion de production et de gestion commerciale.

-

2001

Développement d’un système (breveté) d’ injection de résine utilisé pour les raccordements électriques sous terrain basse tension.

-

2002

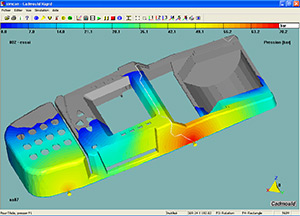

Mise en place d’un Bureau d’Etude interne ayant pour vocation le ‘Co- développement ‘ des produits avec nos clients, le conseil, la réalisation d’études de Rhéologie, et le suivi de la réalisation des moules.

-

2005

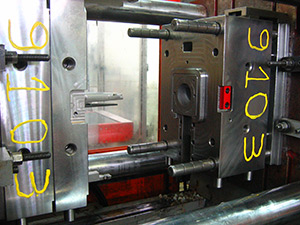

Première réalisation de moule en Chine.

-

2007

Installation d’une nouvelle Presse 100 Tonnes, équipée d’un robot 3 axes numérique.

-

2008

Installation d’une presse de 50 Tonnes dédiée au surmoulage.

-

2010

Investissement d’une nouvelle Presse de 50 Tonnes.

-

2011

Développement de l’injection Bi-Matières.

-

Fin 2017

Rachat de la société OPS Plastique par Anthony Ravier

OPS Plastique with a new owner , Mr Anthony Ravier -

2018

OPS fait évoluer son système de management de la qualité et est certifiée ISO 9001 version 2015

OPS is enhancing its quality management system, and is now Version 2015 ISO 9001 certified -

2019

Mise en place du nouvel ERP , MicGest II, qui dynamise désormais la gestion des processus de l’entreprise

Implementation of our new MicGEST II ERP . All the processes of the company are now enhanced thanks to our new operating system. -

2019

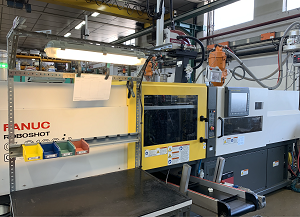

Investissement dans une presse 100 % électrique FANUC afin d’améliorer la répétabilité de nos process de fabrication et de baisse nos consommations d’électricité

Investment in a new full electric Fanuc Injection machine. The goal is to decrease our electricity consumption and to increase our process repeatability -

2022

1ere machine d’impression 3D polymères avec l’acquisition d’une machine SLS de frittage de poudre PA12

1st 3D printing SLS machine , with the investment in a new SLS PA12 powder printing machine -

2023

Nouvelle presse 50 t multi positions , avec position verticale pour faciliter le surmoulage de pieces

New 50 t multi p position injection machine , with a vertical position to enhance precision of overmolding parts.